鋁合金重力鑄造常見缺陷及預防措施

發布時間:2025-01-21 分類:新聞 瀏覽量:5930

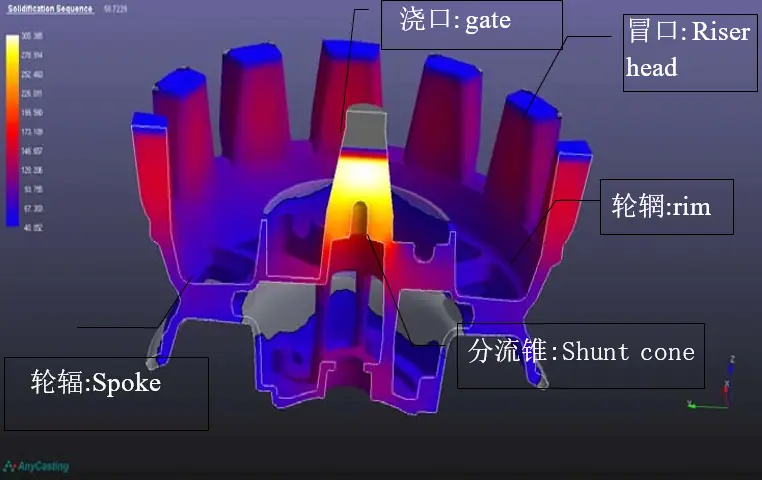

重力鑄造 就是在鑄造過程中,先凝固的金屬液體因熱脹冷縮產生體積收縮,需靠上部未凝固的金屬液重力來補充,完成補縮的效果。重力鑄造的凝固方式為順序凝固,就是整個零件在凝固時按照一定的次序先后凝固,相對靠后的凝固位置可以補縮相對靠前的凝固位置,使最終的鑄造缺陷都集中在最后的冷卻部位(冒口、澆口位置),得到合格的生產鑄件。重力鑄造 鋁合金 輪轂鑄件的凝固順序:

輪輞——輻條——中轂(斜面)——分流錐——澆口(冒口)

鑄造工藝設計參數包括加工余量、工藝余量(冒口等補縮位置)、金屬收縮量(收縮系數)和拔模斜度、冷卻系統(用以保證鑄件的順序凝固)等。

當鑄件的凝固順序或工藝設計參數不滿足產品需求時,就會產生鑄造缺陷,鋁合金鑄件常見的鑄造缺陷及預防措施有:

1.欠鑄

特征:在鑄件成形過程中,某些部位填充不完整。

形成原因:

a、鋁液流動性不強,液體中含氣量高、氧化皮較多;

b、澆注系統不良,內澆口截面太小;

c、模具排氣條件不良,排氣不暢、涂料過多、模溫過高導致型腔內氣壓過高且不能順利排出。

預防措施:1、提高鋁液的流動性,尤其是精煉和扒渣,適當提高模溫或澆鑄溫度(提高澆鑄速度,調整壁厚余量、開設輔助筋通道);2、增大內澆口截面積;3、改善排氣條件,根據不良現象結合模具實際情況,增加溢流槽和排氣線,深凹型腔處增添排氣塞,重新噴涂料,使涂料薄且均勻,并待涂料干燥后再合模生產。

2.裂紋

特征:毛坯被破壞或斷開,開成細長紋路,呈不規則現狀,有穿透和不穿透兩種,在外力作用下呈發展趨勢,冷、熱裂紋的卻別:冷裂紋處金屬未被氧化,熱裂紋處金屬被氧化。

形成原因:

a、鑄件結構欠合理,收縮受阻,鑄造圓角小;

b、頂出裝置發生偏移,受力不均;

c、模溫過高或過低,開模過程中嚴重拉傷開裂;

d、合金中有害元素超標,伸長率下降;

e、排氣不暢;

預防措施:1、改進鑄件結構,減少模具壁厚差,增大裂紋部位的圓角或圓弧半徑; 2、修正模具頂出系統及上、下模合模銷、套,保證頂出平穩; 3、調整模溫到正常溫度,消除倒拉模和不平整現象,適當加大模具的扒模斜度; 4、控制好鋁液成分,尤其是有害元素成分; 5、修整模具的排氣系統,保證該部位模具排氣通暢。

3.冷隔

特征:液流對接或搭接處有痕跡,其交接邊緣圓滑,在外力作用下有繼續發展的趨勢。

形成原因:

a、鋁液流動性差;

b、液體分股填充融合不良或流程太長,連接不上;

c、液體(模具)溫度過低或排氣不足;

預防措施:1、適當提高鋁液溫度和模具溫度,檢查調整鋁液合金成分; 2、合理布置溢流槽,增加流道,縮短流程,使鋁液充填充分; 3、提高澆鑄速度或提高模具溫度,改善模具排氣系統。

4.氣泡

特征:鑄件表皮下,聚集氣體膨脹所形成的氣泡。

形成原因:

a、模具溫度太高,鋁液溫度過高;

b、充型速度太快,金屬液在充型過程中卷入氣體。

c、涂料發氣量大,噴涂過多,澆鑄前未揮發完,氣體被包裹在鑄件表層;

d、排氣不暢;

e、留模時間不夠,開模過早。

預防措施:1、修正模具冷卻工藝,冷卻模溫至正常工作溫度;修正熔煉工藝,保證鋁液溫度正常; 2、減緩充型速度,避免渦流包氣(可控制濾網的密度、厚度等); 3、選用發氣量小得涂料,噴涂薄而均勻的涂料層,徹底干燥揮發后合模; 4、修正留模時間,保證充分凝固。

5.氣孔(氣、渣孔)

特征:卷入鑄件內部的氣體所形成的形狀規則、表面較光滑的孔洞。

形成原因:

a、鋁液進入型腔,發生正面沖擊,產生漩渦; b、充型速度過快,產生滯流;

c、排氣不暢; d、模具型腔位置過深; e、涂料過多,填充前未完全干燥揮發;

f、鋁液精煉不良,未完全扒渣;

h、型腔內有雜物,過濾網不符合要求或放置不當; i、機械加工余量過大。

預防措施:1、采用有利于型腔內氣體排出的導流形狀,避免鋁液先封閉分型面上的排溢系統; 2、降低鋁液的充型速度(增加濾網密度等方式); 3、在型腔最后填充部位開設溢流槽和排氣道,并避免被鋁液封閉; 4、深腔安裝排氣塞,并采用鑲拼結構增加排氣; 5、用風槍清潔型腔,并重新噴涂料,保證涂料用量薄而均勻; 6、液態金屬除氣后,立即扒渣、澆注,不可停留過久,以防再吸氣,另外,含鋁的合金盡量不用供品爐熔煉; 7、在滿足需求的情況下,合理調整產品加工余量。

6.縮孔

特征:鑄件在冷凝過程中,由于內部補償不足所造成的形狀不規則,表面粗糙的孔洞。

形成原因:

a、鋁液溫度過高;

b、鑄件結構壁厚不均勻,產生熱節;

c、內澆口較小;

d、模具局部溫度偏高。

預防措施:1、在滿足澆注要求的情況下,適當降低鋁液溫度; 2、改進鑄件結構,消除金屬積聚部位,緩慢過渡;若無法更改鑄件結構時,對局部影響補縮的“冷節”部位,可在背后四周鉆孔銑槽,然后填充絕熱材料,以增大熱阻,可調出合理的溫度場; 3、對局部熱結處應采取強制冷卻(可采用局部鑲嵌銅塊等方式),以調出合理的補縮溫度梯度; 4、增加暗冒口,以利于壓力更好傳遞; 5、調整模具涂料厚度,控制模具局部溫度。

7.花紋

特征:鑄件表面呈光滑條紋,肉眼可見,但用手感覺不出,顏色與正常基本金屬紋路不同,用砂紙稍擦即無。

形成原因:

a、充型速度太快;

b、涂料用量太多且不均;

預防措施:1、降低充型速度;2、涂料用量薄而均勻,遵循中間薄邊緣厚的原則;

8.變形

特征:鑄件幾何形狀與設計要求不符的整體變形。

形成原因:

a、鑄件設計不良,引起不均勻收縮;

b、開模過早,鑄件剛性不夠;

c、模具扒模斜度過小,脫模困難;

d、取置鑄件,操作不當;

e、鑄件冷卻過快,引起變形。

預防措施:1、改進鑄件結構,使壁厚均勻; 2、確定最佳開模時間,增加鑄件剛性; 3、加大鑄件扒模斜度; 4、取放鑄件時,應輕取輕放; 5、開模后,鑄件應放置在空氣中緩慢冷卻。

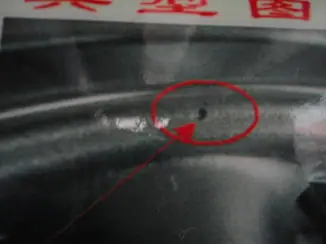

9.縮松

特征:鋁合金鑄件縮松一般產生在內澆道附近、冒口根部厚大部位、輪輞壁、輻條的厚薄轉接部位、具有大平面的薄壁部位。在鑄坯未經過處理時斷口為灰色,熱處理后斷口為灰白淺黃或灰黑色,在進行 X 光投射時,在 X 光底片上呈云霧狀嚴重的呈絲網狀,機加工部位在加工后呈小而分散的針孔。鑄件的縮松可通過X 光、斷口等檢查方法發現。

形成原因:

a、冒口補縮作用差; b、爐料含氣量太多; c、內澆道附近溫度過高; d、砂型水分過多,砂芯未烘干;

e、模具涂料噴涂不當; f、鑄件在鑄型過程中充型時間不當;h、鋁液溫度過高,澆注速度過快。

預防措施:

1、從冒口部位補充鋁液,改進澆口設計;2、 鋁液的打渣、除氣處理應充分徹底;3、 輻條縮松部位設置冷卻系統或安放冷卻環塊(如模具鑲嵌銅塊等)等形式降低內澆道附近模具溫度;4、 控制型砂水分,保證砂芯烘烤干燥; 5、選擇合適的涂料,制定相應的涂料勾兌不理,改變涂料的噴涂方式(澆口越近涂料越薄),對相關人員進行專業培訓;6、 改變鑄件在鑄型中的充型時間,調整工藝參數;7、 實時監測鋁液溫度,控制澆注速度(增加濾網或改變濾網的形狀等方式)。

10.錯模:

特征:鑄件一部分與另一部分在分型面錯開,發生相對偏移。

形成原因:

a、模具鑲塊位移(如四個滑塊沒有合模到位);

b、模具導向件磨損(模具合模銷、套磨損);

c、模具制造、裝配精度差。

預防措施:1、調整鑲塊,加以緊固; 2、更換導向部件; 3、修正模具,消除誤差。

選擇合適的重力壓鑄服務提供商

重力鑄造是一種簡單高效的金屬鑄造工藝,但它仍然需要一定的知識和經驗。通過專業重力鑄造技術,可以實現更高的精度和質量。因此,選擇像寧波賀鑫這樣的專業服務提供商來外包鑄造需求是更明智的選擇。

在寧波賀鑫,我們的工程師團隊擁有多年重力鑄造經驗,能夠為您的項目提供最合適的鑄造工藝建議。作為一家ISO 9001:2015認證企業,我們配備了先進的鑄造設備,確保生產出高品質的零件。通過我們的在線平臺上傳設計文件,您將在12小時內獲得精準報價和技術分析,幫助您更高效地完成項目。

常見問題及回答

氣孔缺陷的原因?

排氣不暢、鋁液精煉不良或澆注速度過快造成。

鋁合金鑄件出現花紋的原因?

花紋一般由于充型速度過快或涂料噴涂不均造成。

鋁合金鑄件出現裂紋的原因?

裂紋通常由于鑄件結構設計不合理、模具溫度不當或鋁液中有害元素超標引起。

鋁合金重力鑄造中如何避免欠鑄?

提高鋁液的流動性(增加鋁水溫度,添加特定元素)、增大內澆口截面和改善模具排氣條件(增加排期塞)