Colata vs. lavorazione: come fare la scelta migliore?

發(fā)布時間:IL SUO NOME è UN'ALTRA COSA.2025-07-15 分類: 分類informazioni al pubblico 6D4F?覽量:IL MIO NOME è4881

Nel mondo della produzione.gettorispondere con il cantolavorazionesono due delle tecnologie di formatura dei pezzi più semplici e diffuse. Come si fa a scegliere con cognizione di causa tra le due quando si ha un'esigenza specifica di un pezzo? La scelta è direttamente correlata alla qualità, al costo e ai tempi di realizzazione del prodotto. In questo articolo analizzeremo i principi fondamentali, i vantaggi e gli svantaggi, le differenze principali e gli scenari applicativi della fusione e della lavorazione per aiutarvi a prendere una decisione precisa.

Che cos'è il casting?

La fusione è un processo di produzione antico che si concentra sullaColata di metallo fuso (o lega) in cavità (stampi) preparate in precedenza.. Il metallo viene raffreddato e solidificato nello stampo e alla fine forma un pezzo solido con la forma della cavità dello stampo. Il pezzo risultante è chiamato "colata".

Come funziona il casting?

Produzione di pressofusione ad alta pressione di alluminio

Il processo di fusione consiste in diverse fasi chiave:

- Produzione di stampi:?Uno stampo (modello) corrispondente alla forma del pezzo viene realizzato in legno, metallo o altri materiali secondo il disegno del pezzo. Per i pezzi con cavità, è necessario realizzare anche l'anima che forma la cavità interna.

- Styling:?Lo stampo viene collocato in una scatola di sabbia e riempito strettamente con sabbia (o altro materiale per stampi) intorno allo stampo per formare una cavità di colata. Quando lo stampo viene rimosso, la forma della cavità è la forma negativa del pezzo desiderato.

- Aplotipo e preparazione:?L'anima (se necessaria) viene inserita nel cassone di sabbia inferiore, quindi i cassoni di sabbia superiore e inferiore vengono accuratamente uniti e fissati per formare il getto completo da versare.

- Fondere e versare:?Un sistema di colata che riscalda un materiale metallico al di sopra del suo punto di fusione per fonderlo allo stato liquido e poi versa il metallo fuso senza problemi nel modello di colata.

- Raffreddamento e solidificazione:?Il metallo fuso si raffredda all'interno della forma di colata e passa gradualmente dallo stato liquido a quello solido.

- Caduta della sabbia e pulizia:?Dopo che il metallo si è completamente solidificato e raffreddato, lo stampo di sabbia viene rotto (o lo stampo di metallo viene aperto) e la colata viene estratta. Quindi si procede a una serie di lavorazioni successive, come la rimozione del canale di colata, la rettifica della bava del bordo volante, la pulizia della sabbia, il trattamento della superficie, ecc.

Vantaggi della fusione

- Elevata complessità della forma:?In grado di produrre pezzi con cavità complesse, superfici curve e strutture sagomate (ad esempio blocchi motore, alloggiamenti di pompe, manufatti).

- Ampia gamma di materiali:?Adatto a tutti i tipi di metalli e leghe, in particolare ad alcuni materiali difficili da lavorare.

- Produzione di pezzi di grandi dimensioni:?è il metodo preferito per la produzione di pezzi di grandi dimensioni, con peso da pochi grammi a centinaia di tonnellate.

- Efficienza dei costi della produzione in lotti:?Il costo per pezzo è solitamente inferiore a quello della lavorazione meccanica quando si producono grandi quantità.

- Buone proprietà meccaniche complessive:?I getti possono raggiungere proprietà quasi isotrope.

- è possibile ottenere una forma netta o quasi netta:?Alcuni metodi di fusione di precisione (ad esempio, la microfusione, la pressofusione) possono produrre getti con dimensioni precise e superfici pulite, riducendo la necessità di una successiva lavorazione.

Svantaggi della fusione

- Qualità e precisione della superficie relativamente bassa:?Rispetto alla lavorazione, le fusioni ordinarie hanno superfici più ruvide e di solito una minore precisione dimensionale e geometrica (ad eccezione delle fusioni di precisione).

- Rischio di difetti interni:?Possono esistere difetti interni come porosità, restringimenti, accartocciamenti, inclusioni, crepe, ecc. che influiscono sulla resistenza e sulla tenuta.

- Costi elevati degli stampi:?La fabbricazione di stampi in metallo (in particolare pressofusione, microfusione) o di stampi complessi in legno è più costosa e adatta alla produzione di massa.

- Tempi di produzione più lunghi:?La costruzione di stampi e i processi di stampaggio richiedono molto tempo, soprattutto per i pezzi singoli o i piccoli lotti.

- Limitazioni del materiale:?Alcuni metalli o leghe refrattari ad alto punto di fusione sono difficili da fondere.

- Impatto ambientale:?Il processo di fusione è ad alta intensità energetica e può produrre fumi e gas di scarico; anche lo smaltimento della sabbia di scarto è problematico.

Che cos'è la lavorazione?

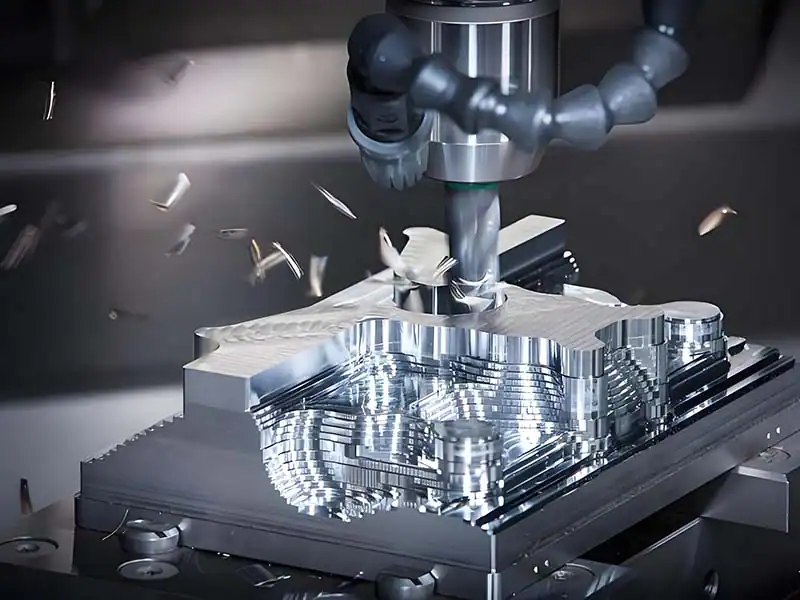

Lavorazione della produzione

La lavorazione (o lavorazione, taglio) è un tipo diRimozione graduale del materiale in eccesso da pezzi grezzi (ad es. barre, pezzi fucinati, fusioni) mediante forza meccanica e utensili da taglio.Il metodo di lavorazione per ottenere la forma geometrica, la precisione dimensionale e la qualità superficiale richieste dal progetto. Le attrezzature più comuni comprendono torni, fresatrici, foratrici, rettificatrici, centri di lavoro e così via.

Vantaggi della lavorazione

- Alta precisione con elevata qualità superficiale:?è possibile ottenere una precisione dimensionale e geometrica molto elevata e un'eccellente finitura superficiale.

- Flessibilità di progettazione:?La programmazione CNC consente un rapido adattamento alle modifiche del progetto e la lavorazione di superfici complesse e di elementi di precisione.

- Ampia applicabilità dei materiali:?Può lavorare tutti i tipi di metalli, plastiche e materiali compositi.

- La coerenza e la ripetibilità sono buone:?La lavorazione CNC, in particolare, garantisce un elevato grado di coerenza per grandi quantità di pezzi.

- Eccellenti proprietà meccaniche dei pezzi:?Il processo di taglio di solito non modifica in modo significativo le proprietà della matrice del materiale (ad eccezione della rettifica), e l'indurimento del lavoro a volte migliora la durezza superficiale.

- Flessibilità nella produzione di piccoli lotti:?Non sono necessarie attrezzature costose, il che lo rende particolarmente adatto alla prototipazione, alla produzione di piccoli lotti e ai pezzi personalizzati.

Svantaggi della lavorazione

- C'è molto spreco di materiale:?La rimozione di una grande quantità di materiale genera trucioli e un utilizzo relativamente basso del materiale.

- Difficoltà nella lavorazione di cavità interne complesse e di grandi pezzi a parete sottile:?Accessibilità limitata agli utensili, difficoltà a lavorare cavità chiuse; i pezzi a parete sottile di grandi dimensioni sono soggetti a deformazione.

- I costi di produzione aumentano con la complessità:?Quanto più complessa è la forma e quanto più elevata è la precisione richiesta, tanto più numerosi sono i processi di lavorazione, tanto più lunghi sono i tempi e tanto più elevati i costi.

- I costi di produzione in lotti possono essere più elevati:?Per la produzione di alti volumi, il costo per ora uomo può essere superiore a quello della colata.

- Possono essere introdotte tensioni residue:?Il processo di taglio genera tensioni residue sulla superficie e sulle sottosuperfici del pezzo, che possono influire sulla stabilità dimensionale o sulla resistenza alla fatica.

- Costo e usura degli utensili:?Gli utensili sono materiali di consumo, soprattutto nella lavorazione di materiali duri, si consumano rapidamente e il loro costo non può essere ignorato.

Lavorazione e fusione: tipi e tecnologie

Tipi di lavorazione

- Trasformazione:?Il pezzo ruota e l'utensile si muove in linea retta. Si utilizza per la lavorazione di superfici cilindriche, coniche, terminali, filettature, ecc.

- Fresatura:?L'utensile ruota e il pezzo si muove. Si utilizza per la lavorazione di superfici piane, scanalature, ingranaggi, superfici curve complesse, ecc. ed è estremamente versatile.

- Perforazione:?La punta rotante esegue fori rotondi nel pezzo in lavorazione.

- Noioso:?Allargare o rifinire i fori esistenti nel pezzo da lavorare per migliorare la precisione e la finitura.

- Rettifica:?Finitura con mole rotanti ad alta velocità per una precisione e una finitura elevatissime.

- Lavorazioni speciali:?Come la lavorazione a scarica elettrica (EDM), il taglio laser e il taglio a getto d'acqua per la lavorazione di materiali super duri o forme complesse.

Tipi di colata

- Colata in sabbia:?Il metodo più comune, flessibile e meno costoso che utilizza la sabbia come materiale di formatura. La precisione e la qualità della superficie sono medie.

- Pressofusione:?Il metallo fuso viene pressato nella cavità dello stampo di precisione ad alta velocità e ad alta pressione. Adatto per grandi quantità, piccole e medie parti a parete sottile con forme complesse, con buona precisione e qualità superficiale.

- Colata ad investimento:?Lo stampo è realizzato in materiale fusibile, il guscio è in materiale refrattario multistrato e lo stampo viene colato dopo la fusione. Alta precisione, superficie liscia, possibilità di colare parti complesse, adatto per leghe ad alta temperatura.

- Tipo di fusione in metallo:?Utilizzo di stampi metallici riutilizzabili (colata a gravità). La qualità dei getti è superiore a quella degli stampi in sabbia e l'efficienza produttiva è elevata.

- Colata a bassa pressione/ pressione differenziale:?Solidificazione in condizioni di bassa pressione o differenza di pressione, getti ad alta densità.

- Colata centrifuga:?Il metallo liquido viene versato in uno stampo rotante ad alta velocità e modellato dalla forza centrifuga. Si usa per pezzi tubolari e ad anello.

Le principali differenze tra lavorazione e fusione

- Stampi:

- Casting:?necessariamente?Per formare la forma del pezzo si utilizza uno stampo (in sabbia, metallo, ecc.). Il costo dello stampo è il principale investimento iniziale.

- Lavorazione:?inutile?Uno stampo speciale corrispondente alla forma del pezzo. Sono sufficienti attrezzature universali e utensili da taglio. I costi iniziali riguardano principalmente le attrezzature e la programmazione.

- Precisione e accuratezza:

- Casting:?I metodi ordinari (ad esempio, la formatura in sabbia) hanno una precisione inferiore (tolleranze millimetriche) e superfici più ruvide. La fusione di precisione (pressofusione, stampaggio) può raggiungere un'accuratezza (tolleranza di 0,1 mm) e una finitura più elevate, ma comunque generalmente inferiori a quelle della lavorazione.

- Lavorazione:?Massima precisione. La lavorazione convenzionale può raggiungere il livello di precisione IT7-IT8 (0,01-0,05 mm di tolleranza), la rettifica fine, ecc. può raggiungere il livello IT5 o addirittura superiore (livello micron). La rugosità superficiale può raggiungere l'effetto specchio.

- Compatibilità dei materiali:

- Casting:?in grado di gestirebuona mobilitàleghe metalliche. Alcune leghe ad alto punto di fusione, refrattarie e ossidanti sono difficili da fondere. Anche le materie plastiche possono essere stampate a iniezione (simile alla colata).

- Lavorazione:?Gamma estremamente ampia di materiali adattiLa macchina è in grado di lavorare quasi tutti i materiali solidi (metalli, plastiche, legno, compositi), purché l'utensile sia sufficientemente duro. La lavorazione di materiali molto duri (ad es. carburo, ceramica) è inefficiente e costosa.

- Complessità del progetto e dimensioni del pezzo:

- Casting:?Specializzata nella produzione di prodotti estremamente complessiforme, in particolare pezzi con cavità complesse, superfici curve e strutture a pareti sottili. è il modo migliore per produrreParti grandi(ad esempio, basamenti di macchine utensili, blocchi di motori marini)principaletanto cheunicoMetodi.

- Lavorazione:?funzionamento (di un macchinario)Cavità interne complesse e fori profondi sono molto difficili da realizzare.(limitato dalla lunghezza, dal diametro e dall'accessibilità dell'utensile).I pezzi grandi a parete sottile sono soggetti a deformazione. Meglio per l'elaborazione di elementi geometrici esterni o di elementi interni relativamente aperti.

- Volume e velocità di produzione:

- Casting:?Produzione di massa estremamente rapida(soprattutto la pressofusione) con tempi di ciclo brevi per i singoli pezzi.Lentezza e antieconomicità della produzione in piccoli lotti(Partecipazione ai costi di stampo elevato).

- Lavorazione:?Produzione flessibile e veloce di piccoli lotti(senza stampi).Produzione di massa relativamente lentaI tempi di lavorazione di un singolo pezzo sono lunghi. Linee di produzione automatizzate e CNC multiasse possono migliorare l'efficienza.

- Forza della parte:

- Casting:?La colata può presentare difetti come porosità, ritiro, ecc. che riducono la resistenza alla fatica come punto di concentrazione delle sollecitazioni. La struttura della grana non è densa come quella dei forgiati. Ma l'integrità è buona.

- Lavorazione:?Di solito si utilizzano billette laminate e forgiate, con materiale denso e continuo alle fibre e proprietà meccaniche (in particolare resistenza, tenacità, resistenza a fatica)Di solito meglio dei getti. Tuttavia, il taglio può tagliare la linea di flusso delle fibre.

- Adatto alla prototipazione:

- Casting:?PrototipazioneCosti elevati e tempi di consegna lunghi(è necessario realizzare prima gli stampi), a meno che non si utilizzi una tecnica di fusione rapida come gli stampi in sabbia/molte stampati in 3D. Non è adatto per la prototipazione di pezzi singoli.

- Lavorazione:?Ottimo per la prototipazione. Non sono necessari stampi e la programmazione può trasformare rapidamente i progetti in oggetti fisici, facilitando la validazione iterativa dei progetti.

- Costi di produzione:

- Casting:?Elevati costi iniziali di attrezzaggio + costi marginali inferiori. Nella produzione di massaIl costo più basso per unità. Costo molto elevato per pezzo in piccole quantità.

- Lavorazione:?Basso costo iniziale (assenza di stampi) + alto costo marginale (ore di lavoro, utensili). Produzione in piccoli lottiBuona economia. Il costo per pezzo può essere superiore a quello della colata per grandi quantità.

- *Punto chiave: punto di pareggio dei costi.?Di solito esiste una soglia di "lotto di produzione economico". Al di sotto di questa soglia, la lavorazione è più economica; al di sopra di questa soglia, la fusione è più economica. Questo punto dipende dalla complessità del pezzo, dal materiale e dai requisiti di precisione che variano notevolmente.

Aree di applicazione per la fusione e la lavorazione

- Casting:?Blocchi di motori automobilistici/testate di cilindri/alloggiamenti di trasmissioni, alloggiamenti di pompe e valvole, pale di turbine (stampi per fusione), basi/telai di grandi attrezzature, raccordi per tubi, opere d'arte, pentole, componenti strutturali aerospaziali.

- Lavorazione:?Ingranaggi di precisione, parti di alberi, stampi, parti di strumenti di precisione, basi di dispositivi ottici, blocchi di valvole idrauliche, connettori, maschere e dispositivi, parti che richiedono superfici di accoppiamento di alta precisione e processi di finitura per tutti i tipi di pezzi.

Quale dovrei scegliere? Lavorazione o fusione?

Non esiste una risposta unica per tutti. Il processo decisionale richiede una valutazione completa dei seguenti fattori fondamentali:

- Volume di produzione:

- Lotti molto piccoli (1 - decine di pezzi):?Quasi sempre si sceglie la lavorazione. Evitare i costi elevati della muffa.

- Lotti medio-piccoli (decine - centinaia di pezzi):?Spesso più economico da lavorare. Il costo dello stampo può ancora essere superiore al costo totale della lavorazione, una volta ripartito.

- Grandi quantità (migliaia di pezzi):?La fusione (in particolare la pressofusione) è spesso la soluzione più economica.. I costi degli stampi sono notevolmente diluiti, con il più basso costo di produzione per pezzo.

- *Attenzione:?Esiste un'enorme differenza nelle soglie di dimensione economica dei lotti per i pezzi complessi e quelli semplici. I pezzi semplici possono essere adatti alla fusione in poche centinaia di pezzi, mentre quelli complessi possono richiedere più di qualche migliaio di pezzi.

- Complessità delle parti:

- Molto complesso (soprattutto con cavità complesse, superfici curve, pareti sottili):?La fusione è preferibile. La lavorazione potrebbe non essere possibile o essere estremamente costosa.

- Relativamente semplici (dominati da elementi esterni come alberi, dischi, blocchi):?La lavorazione è più flessibile ed efficienteQuesto vale soprattutto per i piccoli lotti.

- Moderatamente complesso:?Per confrontare i due processi è necessaria un'analisi dettagliata dei costi.

- L'accuratezza e la ripetibilità richieste:

- è richiesta una precisione estremamente elevata (a livello di micron) e superfici perfette:?La lavorazione deve essere selezionata(in particolare rettifica, fresatura fine e tornitura).

- Sono richieste un'elevata precisione e una buona superficie:?La fusione di precisione (pressofusione, microfusione) può soddisfare i requisiti diGiamahiria Araba LibicaLa lavorazione è più semplice e affidabile.

- I requisiti di precisione sono medi (tolleranza > 0,2 mm):?è sufficiente una colata ordinaria (stampaggio in sabbia)Il costo è inferiore.

- Tipo di materiale:

- Buona fluidità del materiale, adatto alla colata (ad es. leghe di alluminio, leghe di zinco, ghisa, leghe di rame):?Il casting è una buona opzione.

- Il materiale è refrattario, facilmente ossidabile o ha scarse proprietà di fusione (ad esempio, alcune leghe di titanio, leghe ad alto punto di fusione):?La lavorazione a macchina potrebbe essere più fattibile.

- è richiesta la lavorazione di materiali non metallici (plastiche, compositi):?La lavorazione a macchina è l'opzione principale(Lo stampaggio della plastica è simile alla colata).

- Il materiale è molto costoso:?La fusione (forma quasi a rete) può ridurre lo spreco di materialema è necessario considerare il tasso di scarto;Elevati scarti di lavorazionema con un rendimento elevato. Sono necessari calcoli completi.

- Materiale di scarto:

- Cercare di massimizzare l'utilizzo dei materiali:?colata quasi a rete(ad esempio, stampi di fusione, stampi di precisione in sabbia) sono meno dispendiosi.

- Il costo dei materiali è estremamente elevato:?è necessario considerare sia gli scarti di colata (compresi i rialzi di colata) sia i trucioli di lavorazione. è necessaria una contabilità dettagliata del consumo netto di materiale e dei tassi di scarto per entrambi i processi.

- Velocità di produzione (lead time):

- Sono necessari con urgenza prototipi o piccoli lotti:?Risposta di lavorazione più rapida(Nessun tempo di ciclo di costruzione dello stampo).

- Grandi quantità disponibili in tempi brevi:?Una volta posizionati gli stampi, la colata (soprattutto la pressofusione) è estremamente veloce.Il ciclo di consegna totale può essere più breve.

raggiungere un verdetto

La fusione e la lavorazione sono tecnologie di produzione di base complementari piuttosto che concorrenti. La fusione, come la formatrice "da zero", eccelle nella produzione efficiente di pezzi complessi e di grandi dimensioni a un basso costo per pezzo, soprattutto nella produzione di grandi volumi. La lavorazione meccanica, invece, è lo scultore dell'"eccellenza", in grado di dare ai pezzi una precisione, una finitura e una libertà di progettazione senza pari, ed è insostituibile nella produzione di bassi volumi e di prototipi.

Le scelte più sagge iniziano con una comprensione approfondita dei requisiti dei pezzi: Analisi approfondite di quantità di produzione, complessità geometrica, requisiti di precisione, proprietà dei materiali, obiettivi di costo e tempi di consegna. La fusione è spesso la scelta più economica per i volumi elevati, le forme complesse e i requisiti di precisione meno impegnativi. Per piccoli lotti, elevata precisione, frequenti iterazioni di progetto o materiali difficili da fondere, la lavorazione è più vantaggiosa. In molte applicazioni reali, la combinazione dei due metodi (pezzi grezzi fusi + finiture lavorate) spesso massimizza i vantaggi, raggiungendo il miglior equilibrio tra costi, efficienza e qualità.

Domande frequenti (FAQ)

- D: Posso combinare fusione e lavorazione?

R: Molto comune e consigliato!?La stragrande maggioranza dei pezzi fusi viene lavorata per ottenere l'accuratezza dimensionale finale, la finitura superficiale e le superfici di accoppiamento critiche (ad esempio, foratura, fresatura di piani, tornitura di filetti). La fusione fornisce il grezzo di forma quasi netta e la lavorazione completa la finitura. Si tratta di una pratica standard per sfruttare entrambi i vantaggi. - D: La stampa 3D (produzione additiva) sostituirà la fusione e la lavorazione?

R: A breve termine, non ci sarà una sostituzione completa, ma piuttosto una complementarità.?La stampa 3D eccelle nei prototipi e nelle parti in piccoli volumi, estremamente complesse e personalizzate, realizzate con materiali difficili da lavorare. Tuttavia, la fusione e la lavorazione (materiali sottrattivi) presentano ancora vantaggi insostituibili in termini di produzione di grandi volumi, economicità, gamma di scelta dei materiali, proprietà meccaniche delle parti (in particolare dei metalli) e produzione di parti sovradimensionate. La stampa 3D viene spesso utilizzata anche per realizzare stampi o anime per la fusione (fusione rapida). - D: Per i pezzi piccoli ma molto complessi, ci sono altre opzioni oltre alla lavorazione?

R: Sì.?Considerate questo:- Tecnologia di fusione rapida:?L'uso della stampa 3D per produrre direttamente stampi in cera/resina per la colata in sabbia o la microfusione elimina i tempi e i costi della costruzione di stampi tradizionali e rende la colata adatta a piccole quantità di pezzi complessi.

- Stampa 3D del metallo:?La stampa diretta di parti metalliche è particolarmente adatta per strutture estremamente complesse (ad esempio, canali di raffreddamento successivi) che non possono essere prodotte con metodi convenzionali. Tuttavia, esistono ancora limitazioni in termini di costi, velocità, dimensioni e proprietà dei materiali.

- D: Quale processo produce pezzi più resistenti?

R: In genere, i pezzi lavorati da billette forgiate o laminate sono più resistenti e più densi (soprattutto per quanto riguarda la resistenza alla fatica).?Le fusioni possono presentare difetti interni (porosità, ritiro) che influiscono sulla resistenza. Tuttavia, alcuni processi di fusione ad alte prestazioni (ad esempio, forgiatura isotermica + colata di precisione) possono dare origine a pezzi ad alta resistenza. Dipende dal materiale, dal processo e dal controllo di qualità. - D: Quali sono i fattori più importanti nella scelta?

R: Non esiste un singolo fattore più importante, ma la "dimensione del lotto di produzione" e la "complessità geometrica del pezzo" sono di solito i punti di partenza più critici per l'efficacia dei costi.?Poi ci sono i requisiti di precisione e i materiali. Tutti i fattori rilevanti devono essere soppesati nella decisione finale. Per i progetti importanti, è essenziale un'analisi dettagliata dei costi di processo (DFM - Design for Manufacturing).