鋳造と機械加工の比較:最善の選択をするには?

發布時間2025-07-15 分類広報 瀏覽量5220

製造業の世界では。キャスティング歌で応える加工は、最も基本的で広く使用されている2つの部品成形技術です。具體的な部品要件に直面したとき、この2つのどちらを選択すればよいのでしょうか。これは、製品の品質、コスト、リードタイムに直結します。この記事では、鋳造と機械加工の基本原理、長所と短所、主な相違點、適用シナリオを分析し、的確な判斷ができるようにします。

キャスティングとは?

鋳造は、古くから行われてきた製造工程であり、その中心は次のようなものである。あらかじめ準備したキャビティ(鋳型)に溶融金屬(または合金)を流し込む。.金屬は鋳型の中で冷卻?凝固し、最終的に鋳型の空洞の形狀を持つ固體部品を形成する。出來上がった部品は「鋳物」と呼ばれる。

キャスティングはどのように行われるのですか?

アルミニウム鋳造の高圧ダイ カストの生産

鋳造工程は、いくつかの重要なステップで構成されている:

- 金型製造:?部品の図面に従って、部品の形狀に対応した金型(模型)を木材や金屬などで作る。キャビティ部品の場合、內部のキャビティを形成する中子も作る必要がある。

- スタイリング:?鋳型を砂箱に入れ、鋳型の周囲に砂(または他の造型材料)をぎっしり詰めて鋳造空洞を形成する。鋳型を取り外すと、空洞の形狀が目的の部品の負の形狀となります。

- ハプロタイプと準備:?中子(必要な場合)を下側の砂箱に入れ、上側と下側の砂箱を正確に合わせて固定し、流し込む鋳物を完成させる。

- 溶かして注ぐ:?金屬材料を融點以上に加熱して液狀に溶かし、溶けた金屬を鋳型にスムーズに流し込む注湯システム。

- 冷卻と凝固:?溶けた金屬は鋳型の中で冷やされ、液體から固體へと徐々に変化する。

- 落砂と清掃:?金屬が完全に凝固?冷卻した後、砂型を割り(または金型を開き)、鋳物を取り出す。その後、スプルーの除去、フライングエッジのバリの研磨、砂の洗浄、表面処理など、一連の後処理作業が行われる。

鋳造の利點

- 形狀の複雑性が高い:?複雑な空洞、曲面、形狀の部品を製造可能(エンジンブロック、ポンプハウジング、工蕓品など)。

- 幅広い素材:?あらゆる種類の金屬や合金、特に加工が難しい材料に適している。

- 大型部品製造:?數グラムから數百トンの大型部品を製造するのに適した方法である。

- バッチ生産の費用対効果:?大量に生産する場合、部品當たりのコストは機械加工よりも低くなる。

- 全體的に良好な機械的特性:?鋳物はほぼ等方的な特性を得ることができる。

- ネットシェイプ、またはネットシェイプに近い形狀を達成することができる:?ある種の精密鋳造法(インベストメント鋳造、ダイカスト鋳造など)は、正確な寸法ときれいな表面を持つ鋳物を作ることができ、その後の機械加工の必要性を減らすことができる。

キャスティングのデメリット

- 表面品質と精度が比較的低い:?機械加工に比べ、通常の鋳造品は表面が粗く、寸法精度や幾何學的精度は通常低い(精密鋳造を除く)。

- 內部欠陥のリスク:?ポロシティ、収縮、クランピング、介在物、クラックなどの內部欠陥が存在する場合があり、強度や密封性に影響を及ぼす。

- 金型コストが高い:?金屬型(特にダイカスト、インベストメント鋳造)や複雑な木型の製造は、よりコストがかかり、大量生産に適している。

- 生産リードタイムが長い:?金型製作と成形工程は、特に単一部品や小ロットの場合、時間がかかる。

- 材料の制限:?ある種の高融點、耐火性の金屬や合金は鋳造が難しい。

- 環境への影響:?溶融プロセスにはエネルギーが必要で、煙や排ガスが発生する可能性があり、廃砂処理にも問題がある。

機械加工とは?

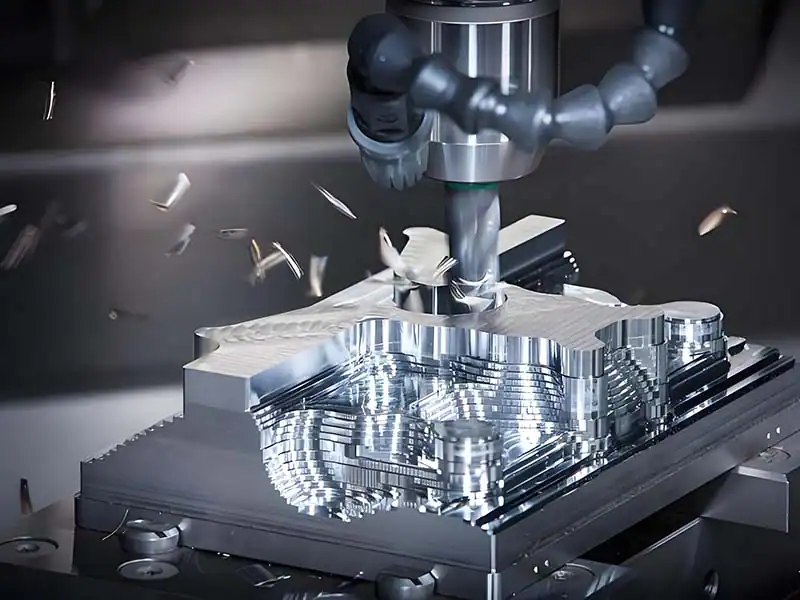

機械加工 生産

マシニング(またはマシニング、切削)とは、次のようなものである。切削工具を使用し、機械的な力によってワークピース?ブランク(棒材、鍛造品、鋳造品など)から余分な材料を徐々に取り除くこと。設計が要求する幾何學的形狀、寸法精度、表面品質を得るための加工方法。一般的な設備としては、旋盤、フライス盤、ボール盤、研削盤、マシニングセンターなどがある。

機械加工の利點

- 高精度で高い表面品質:?非常に高い寸法精度と幾何學的精度、そして優れた表面仕上げを達成することができる。

- 設計の柔軟性:?プログラミング(CNC)により、設計変更への迅速な対応や、複雑なサーフェスや精密形狀の加工が可能になる。

- 素材の適用範囲が広い:?あらゆる種類の金屬、プラスチック、複合材料を加工できる。

- 一貫性と再現性は良い:?特にCNC加工は、大量の部品に対して高い一貫性を保証する。

- 部品の優れた機械的特性:?切削加工は通常、材料の母材特性を大きく変化させることはなく(研削加工を除く)、加工硬化によって表面硬度が向上することもある。

- 小ロット生産における柔軟性:?高価な金型が不要なため、試作品や小ロット生産、カスタマイズ部品に特に適しています。

機械加工のデメリット

- 材料の無駄が多い:?大量の材料を除去すると切りくずが発生し、材料の利用率が比較的低くなる。

- 複雑な內部空洞や大きな薄肉部品の加工が難しい:?工具へのアクセスが制限され、閉じたキャビティの加工が難しい。薄肉の大型部品は変形しやすい。

- 製造コストは複雑であればあるほど高くなる:?形狀が複雑で高精度が要求されるほど、加工工程が増え、時間がかかり、コストが高くなる。

- バッチ生産コストは高くなるかもしれない:?大量生産の場合、工數あたりのコストは鋳造よりも高くなる可能性がある。

- 殘留応力が発生する可能性がある:?切削加工では、被削材の表面や下面に殘留応力が発生し、寸法安定性や疲労強度に影響を與えることがあります。

- 工具のコストと摩耗:?工具は消耗品であり、特に硬い材料を加工する場合は消耗が早く、そのコストは無視できない。

機械加工と鋳造:種類と技術

機械加工の種類

- 回っている:?ワークが回転し、工具が直線的に移動する。円筒、円錐、端面、ねじなどの加工に使用される。

- 製粉:?工具が回転し、ワークが移動する。平面、溝、歯車、複雑な曲面などの加工に使用され、非常に汎用性が高い。

- 掘削:?回転するドリルビットが被加工物に丸い穴を開ける。

- つまらない:?精度と仕上げを向上させるために、ワークピースの既存の穴を拡大または仕上げする。

- 研磨:?高速回転砥石による仕上げで、超高精度と仕上げを実現。

- 特殊加工:?放電加工(EDM)、レーザー切斷、ウォータージェット切斷など、超硬素材や複雑な形狀の加工に対応。

鋳造の種類

- 砂型鋳造:?砂を成形材料として使用する最も一般的で、柔軟性があり、最も安価な方法。精度と表面品質は平均的。

- ダイカスト:?溶融金屬を高速、高圧で精密金型のキャビティに押し込む。精度と表面品質がよく、複雑な形狀の大量、中小薄肉部品に適している。

- インベストメント鋳造:?鋳型は可溶性材料で作られ、シェルは多層耐火材料で作られ、鋳型は溶融後に流し込まれる。高精度、滑らかな表面、高溫合金に適した複雑な部品を鋳造することができます。

- 金屬タイプの鋳物:?再利用可能な金型を使用(重力鋳造)。鋳物の品質は砂型より優れており、生産効率も高い。

- 低圧/差圧鋳造:?低圧または圧力差での凝固、鋳物の高密度化。

- 遠心鋳造:?高速回転する金型に液體金屬を流し込み、遠心力で成形する。筒狀やリング狀の部品に使用される。

機械加工と鋳造の主な違い

- 金型:

- キャスティング:?必ず?鋳型(砂、金屬など)を使って部品の形狀を形成する。型代が主な先行投資となる。

- 機械加工:?要らぬ?部品の形狀に対応した特殊な金型。萬能治具と切削工具で十分です。初期費用は主に設備とプログラミングにかかる。

- 精度と正確さ:

- キャスティング:?通常の方法(砂型成形など)は、精度が低く(ミリメートルレベルの公差)、表面も粗い。精密鋳造(ダイカスト、モールディング)は、より高い精度(公差0.1mm)と仕上げを達成できるが、それでも一般的に機械加工より低い。

- 機械加工:?最高精度.従來の機械加工はIT7-IT8レベルの精度(0.01-0.05mmレベルの公差)に達することができ、精密研削などはIT5レベルまたはそれ以上(ミクロンレベル)に達することができます。表面粗さはミラー効果に達することができます。

- 素材の互換性:

- キャスティング:?対応可能優れた機動性金屬合金。ある種の高融點、耐火性、酸化性の合金は鋳造が難しい。プラスチックも(鋳造に似た)射出成形が可能である。

- 機械加工:?適合する素材の範囲が極めて広いこの機械は、工具が十分に硬い限り、ほとんどすべての固體材料(金屬、プラスチック、木材、複合材料)を加工できる。超硬素材(超硬合金、セラミックスなど)の加工は非効率的でコストもかかる。

- 設計の複雑さと部品の大きさ:

- キャスティング:?極めて複雑な製造に特化している。形狀、特に複雑な空洞、曲面、薄肉構造を持つ部品。を製造する最良の方法である。大型部品(工作機械ベース、船舶用エンジンブロックなど)プリンシパルそれほどまでにユニーク方法。

- 機械加工:?かどう複雑な內部空洞や深い穴は非常に難しい(工具の長さ、直徑、アクセス性によって制限される)。肉薄の大型部品は変形しやすい外側の幾何學的な特徴や、比較的オープンな內部の特徴を処理するのに適している。

- 生産量とスピード:

- キャスティング:?極めて迅速な大量生産(特にダイカスト)で、個々の部品のサイクルタイムが短い。生産が遅く、小ロットでは不経済(高い型費用負擔)。

- 機械加工:?柔軟で迅速な小ロット生産(型はない)。量産に比較的時間がかかる単品加工時間が長い。多軸CNCと自動化された生産ラインは、効率を向上させることができます。

- パーツの強さ:

- キャスティング:?鋳物にはポロシティ、引け巣などの欠陥があり、これが応力集中點となって疲労強度を低下させる。粒組織は鍛造品ほど緻密ではない。しかし、完全性は良い。

- 機械加工:?通常、圧延および鍛造ビレットが使用され、緻密で繊維が連続した材料と機械的特性(特に強度、靭性、疲労強度)を持つ。通常は鋳物より良い.しかし、繊維の流れが切斷される可能性がある。

- プロトタイピングに適している:

- キャスティング:?プロトタイピング高いコストと長いリードタイム(3Dプリントした砂型や溶融型のような急速鋳造技術を使用しない限り(最初に型を作る必要がある)。シングルピースプロトタイピングには適さない。

- 機械加工:?プロトタイピングに最適.金型は不要で、プログラミングによって設計を素早く物理的なオブジェクトに変換できるため、設計の検証を繰り返しやすくなります。

- 制作費:

- キャスティング:?高い初期金型費用+低い限界費用.大量生産最低単価.少量の場合、1個あたりのコストが非常に高い。

- 機械加工:?イニシャルコストが低い(金型がない)+限界コストが高い(工數、工具).小ロット生産良好な経済性.1個あたりのコストは、大量の鋳造よりも高くなる可能性がある。

- *キーポイント:コストの損益分岐點?通常、「経済的な生産ロット」のしきい値がある。それ以下では機械加工が経済的であり、それ以上では鋳造が経済的である。この閾値は、部品の複雑さ、材質、要求精度によって大きく異なります。

鋳造と機械加工の応用分野

- キャスティング:?自動車エンジンブロック/シリンダーヘッド/トランスミッションハウジング、ポンプ/バルブハウジング、タービンブレード(溶融金型)、大型機器ベース/フレーム、パイプ継手、美術品、調理器具、航空宇宙構造部品。

- 機械加工:?精密歯車、シャフト部品、金型、精密機器部品、光學機器ベース、油圧バルブブロック、コネクター、治具?固定具、高精度の合わせ面を必要とする部品、あらゆる部品の仕上げ加工。

どちらを選ぶべきか?機械加工か鋳造か?

萬能の答えはない。意思決定には、以下の核となる要素を総合的に評価する必要がある:

- 生産量:

- 極小ロット(1~數十個):?ほとんどの場合、機械加工を選ぶ.高い金型費用を避ける。

- 小~中ロット(數十~數百個):?多くの場合、機械加工の方が経済的.金型のコストは、配分した場合、機械加工の総コストよりもまだ高いかもしれない。

- 大量(數千個):?鋳造(特にダイカスト)は、多くの場合、最も費用対効果が高い。.金型コストが大幅に削減され、1個あたりの生産コストが最も低くなります。

- *注目してほしい:?複雑な部品と単純な部品では、経済的なバッチサイズの閾値に大きな違いがある。単純な部品は數百個の鋳造に適しているかもしれないが、複雑な部品は數千個以上を必要とするかもしれない。

- 部品の複雑さ:

- 非常に複雑(特に複雑な空洞、曲面、薄い壁):?キャスティングが望ましい.機械加工が不可能な場合や、非常にコストがかかる場合がある。

- 比較的単純(シャフト、ディスク、ブロックなどの外見的特徴が支配的):?より柔軟で効率的な加工小ロットの場合は特にそうだ。

- 適度に複雑だ:?2つのプロセスを比較するには、詳細なコスト分析が必要である。

- 要求される精度と再現性:

- ミクロン単位の極めて高い精度と完璧な表面が要求される:?機械加工を選択しなければならない(特にグラインディング、ファインミリング、旋盤加工)。

- 高い精度と良好な表面が要求される:?精密鋳造(ダイカスト、インベストメント鋳造)は、以下の要件を満たす可能性がある。リビア?アラブ?ジャマーヒリーヤ機械加工がより簡単に、より確実に実現できる.

- 精度要件は平均的(公差 > 0.2mm):?通常の鋳造(砂型鋳造)で十分である。コストは低い。

- 素材の種類

- 鋳造に適した良好な材料フロー(アルミニウム合金、亜鉛合金、鋳鉄、銅合金など):?キャスティングは良い選択肢だ.

- 材料が耐火性であったり、酸化しやすかったり、鋳造性が悪かったりする(例:特定のチタン合金、高融點合金):?機械加工がより現実的かもしれない.

- 非金屬材料(プラスチック、複合材料)の加工が必要:?機械加工が主な選択肢(プラスチック成形は鋳造に似ている)。

- 素材は非常に高価だ:?鋳造(ニアネットシェイプ)は、材料の無駄を減らすことができる。しかし、スクラップ率を考慮する必要がある;高い加工屑しかし利回りは高い。総合的な計算が必要である。

- 廃棄物:

- 材料を最大限に活用する:?ニアネットシェイプ鋳造(溶融鋳型、精密砂型など)は無駄が少ない。

- 材料費が非常に高い:?鋳造屑(注湯押湯を含む)と機械加工屑の両方を考慮する必要がある。両工程の正味材料消費量とスクラップ率の詳細な計算が必要である。

- 生産スピード(リードタイム):

- 試作品または少量ロットが急務:?より速い加工応答(金型製作のサイクルタイムがない)。

- 大量生産はすぐに市場に出回る:?一旦金型が設置されれば、鋳造(特にダイカスト)は非常に速い。トータルの納品サイクルは短くなるかもしれない。

評決を下す

鋳造と機械加工は、競合する中核製造技術ではなく、むしろ補完的な技術である。鋳造は、「一から鋳造する」マスターモルダーのように、複雑で大きな部品を、特に大量生産において、部品単価を抑えて効率的に製造することに優れている。一方、機械加工は「卓越性」の彫刻家であり、部品に比類のない精度、仕上げ、設計の自由度を與え、少量生産や試作品生産ではかけがえのないものです。

賢明な選択は、部品の要件を十分に理解することから始まる: 生産量、形狀の複雑さ、精度要件、材料特性、コスト目標、リードタイムを徹底的に分析します。大量生産で複雑な形狀、要求精度がそれほど高くない場合は、鋳造が経済的な選択となることが多い。小ロット、高精度、頻繁な設計の繰り返し、または鋳造が困難な材料には、機械加工が有利です。多くの実際の用途では、この2つ(鋳造ブランク+機械加工仕上げ)を組み合わせることで、多くの場合、コスト、効率、品質の最適なバランスがとれ、メリットが最大化されます。

よくある質問(FAQ)

- Q: 鋳造と機械加工を組み合わせることはできますか?

A: ごく一般的なことで、お勧めします!?鋳造部品の大部分は、最終的な寸法精度、表面仕上げ、重要な合わせ面(穴あけ、平坦部のフライス加工、ねじ切りなど)を達成するために機械加工されます。鋳造はニアネットシェイプのブランクを提供し、機械加工は仕上げを完成させます。これは、両方の利點を生かすための標準的な方法です。 - Q: 3Dプリンター(積層造形)は鋳造や機械加工に取って代わるのでしょうか?

A:短期的には、完全に置き換わるのではなく、補完し合うことになるだろう。?3Dプリンティングは、少量生産で非常に複雑なカスタマイズされたプロトタイプや、機械加工が困難な材料で作られた部品に優れている。しかし、大量生産、費用対効果、材料の選択肢の広さ、部品(特に金屬)の機械的特性、大型部品の製造という點では、鋳造や機械加工(サブトラクティブマテリアル)には依然として代えがたい利點があります。 3Dプリンティングは、鋳造(ラピッドキャスティング)用の型や中子の製造にもよく使用されます。 - Q: 小さくても非常に複雑な部品の場合、機械加工以外の選択肢はありますか?

A:そうだ。?考えてみてほしい:- 急速鋳造技術:?砂型鋳造やインベストメント鋳造用のワックス/樹脂型を直接製造するために3Dプリンティングを使用することで、従來の鋳型製造にかかる時間とコストが不要になり、少量の複雑な部品に適した鋳造が可能になる。

- 金屬3Dプリント:?金屬部品のダイレクト?プリンティングは、従來の方法では製造できない極めて複雑な構造(例えば、追従冷卻チャンネル)に特に適している。しかし、コスト、スピード、サイズ、材料特性の面でまだ限界があります。

- Q: どの工程がより強い部品を作るのですか?

A: 一般的に、鍛造または圧延ビレットから機械加工された部品はより強く、より緻密です(特に疲労強度)。?鋳物には、強度に影響する內部欠陥(気孔、収縮)がある場合がある。しかし、ある種の高性能鋳造工程(等溫鍛造+精密鋳造など)では、高強度部品が得られることもある。これは材料、工程、品質管理によります。 - Q: 選ぶ際に最も重要な要素は何ですか?

A: 最も重要な要因は一つではありませんが、「生産ロットサイズ」と「部品の幾何學的複雑さ」は、通常、費用対効果を考える上で最も重要な出発點となります。?次に要求される精度と素材。最終的な決定には、関連するすべての要素を秤にかける必要がある。重要なプロジェクトでは、詳細な工程コスト分析(DFM - Design for Manufacturing)が不可欠です。